Известный в прошлом лозунг «заграница нам поможет» уже не работает. Ему на смену пришла прагматичная и более жизнеутверждающая задача – импортозамещение. Причём «замещать» нужно не только сыры, колбасы и хамон, но и высокоточные приборы.

Патент получен

До недавнего времени наши инженеры-исследователи в области механической обработки, для контроля процесса резания могли полагаться только на динамометры зарубежного производства. Российские аналоги были, но в настоящее время, к сожалению, не выпускаются. До недавнего времени было так, пока решить задачу создания отечественного прибора не взялись учёные кафедры технологии машиностроения Алтайского государственного технического университета им. И.И. Ползунова.

В настоящее время уже получен патент на полезную модель «Многокомпонентный динамометр». О создании устройства и сферах его применения мы беседуем с одним из разработчиков авторской группы Алексеем Черданцевым, инженером-программистом кафедры технологии машиностроения АлтГТУ.

Корреспондент Ольга Наумкина: Алексей Олегович, почему было принято решение самостоятельно спроектировать прибор, не проще ли было приобрести его у швейцарской компании?

- Зарубежные приборы стоят дорого, например, цена динамометра производства швейцарской компании Kistler от 6 млн рублей и выше, и такие средства технический университет, конечно, смог бы выделить, поскольку в процессе исследования без него не обойтись. Однако учёные кафедры решили самостоятельно спроектировать необходимое устройство. В итоге наш многокомпонентный динамометр по функционалу получился не хуже, а по стоимости намного дешевле – около 1 млн рублей.

- Наверное, для конструкции вам нужны были детали, которых нет на отечественном рынке?

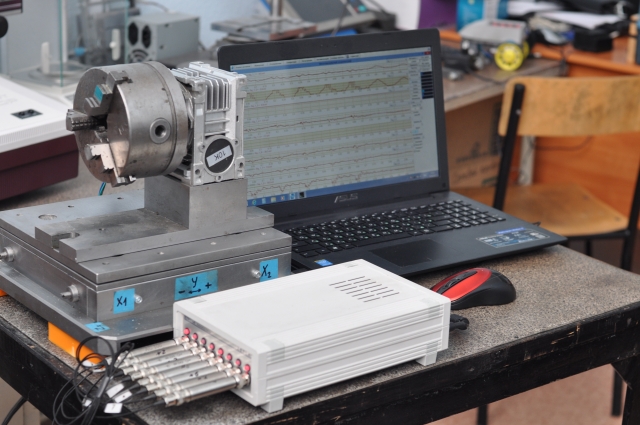

- Разработка прибора велась совместно с АО «АПЗ «Ротор», часть деталей изготовили непосредственно на предприятии. Датчики корейского производства, а измерительное оборудование, которое фиксирует сигнал с датчиков, – отечественное. Так что мы самостоятельно собрали измерительную систему, входящую в наш динамометр, которая позволяет измерять силы резания, необходимые для проведения многих исследовательских работ.

Прогнозируемая точность

- Алексей Олегович, на стыке каких научных знаний велась разработка прибора?

- В первую очередь – это машиностроение, приборостроение, а также электроника, программирование и теория резания. Есть материалы, процессы механической обработки которых исследованы недостаточно хорошо, поэтому, восполняя этот пробел, на кафедре проводятся эксперименты по обработке таких материалов как стеклопластики, жаропрочные и титановые сплавы.

Очень важно суметь спрогнозировать выходные параметры процесса резания (шероховатость, точность формы, размеры, волнистость и т. д.) на этапе проектирования операции механической обработки. С помощью динамометра можно построить такие прогнозные модели.

- Испытание прибора будет проходить в условиях лаборатории?

- Прибор используется не только в научных целях и в образовательном процессе вуза, но и для отработки технологии изготовления деталей сложной пространственной формы на ряде оборонных предприятий для оптимизации и совершенствования технологических процессов.

- Где в дальнейшем может найти применение ваш динамометр?

- Работы по изучению процессов механической обработки ведутся как в вузах страны, так и в исследовательских лабораториях предприятий точного машиностроения, авиастроения, космической и медицинской отрасли, поэтому, вне всякого сомнения, прибор будет пользоваться спросом.

В ближайшее время, в конце сентября, наша разработка будет представлена широкой аудитории на Международной научно-практической конференции «Инновации в машиностроении-2017» в Новосибирске.

Справка АиФ:

Авторский коллектив создателей многокомпонентного динамометра: Сергей Гайст, Евгений Лапенков, Андрей Марков, Иван Потопов, Алексей Черданцев, Павел Черданцев, Алексей Шитюк.

Изобретает каждый. Чем живет сегодня изобретательское сообщество края?

Изобретает каждый. Чем живет сегодня изобретательское сообщество края?  Наноцентр? Мегапроект!

Наноцентр? Мегапроект!  5-й год барнаульская компания развивает новое направление в растениеводстве

5-й год барнаульская компания развивает новое направление в растениеводстве  Ученые АлтГТУ проводят научно-технические экспертизы для силовых структур

Ученые АлтГТУ проводят научно-технические экспертизы для силовых структур  АлтГТУ проводит научно-технические экспертизы для силовых структур

АлтГТУ проводит научно-технические экспертизы для силовых структур